リニューアブル

石塚硝子株式会社

廃棄されていた「卵殻」に着目。

ガラスびんの3R+

リニューアブルと

サーキュラーエコノミー

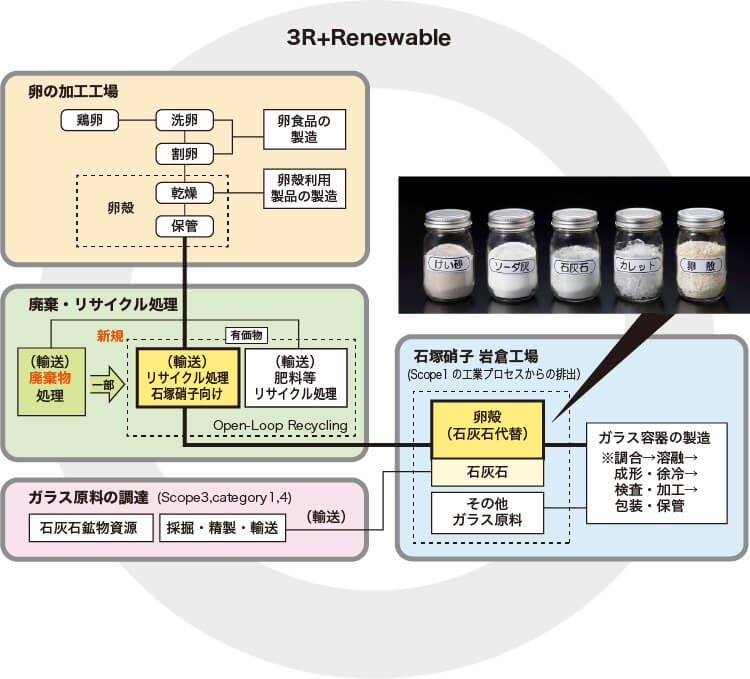

今まで廃棄されていた鶏卵の卵殻を、ガラスの主原料である“石灰石(炭酸カルシウム)”の代替とする産業利用が石塚硝子株式会社(以下、石塚硝子)によって初めて実現されました。卵殻という再生可能バイオマス原料を使用することで、今までのガラスびんの3Rに加え、リニューアブル(再生可能な資源の活用)という新たなガラスの可能性と意義を見い出したものです。ガラスびんの原料にバイオマス*を使用することで、ガラス製造時の天然資源投入量を削減するとともに地域循環共生圏の形成とサーキュラーエコノミーの構築にも大きく貢献するビジネスモデルを紹介します。

*バイオマス:動植物などから生まれた資源の総称。再生可能な、生物由来の有機性資源で化石資源を除いたもの。

ガラスの原料に卵殻利用(石灰石代替)して製品化されたガラスびん、ガラス食器

総合容器メーカーとしての理念

「ガラス」と「容器」を軸にした取り組みで、

環境と調和した持続可能な未来社会に貢献

石塚硝子は1819年の創業から200年以上の歴史をもつ総合ガラス・容器メーカーです。愛知県岩倉市に本社・工場を持ち、「ガラスびん」「ハウスウエア(ガラス食器など)」「プラスチック容器」「紙容器」の4部門をはじめ、抗菌性や消臭特性を備えた種々のニューガラスや機能性マテリアル、ガラスの可能性を追求する研究開発を活用した新事業創出など、「ガラス」や「容器」をキーワードとして事業領域を広げてきました。

石塚硝子グループでは「くらしに彩り、豊かさと安心をお届けします」を企業の使命とし、「価値あるモノづくり」をビジョンとして掲げています。さらにこの3年間は「変化するスピードに負けない」をスローガンに中期経営目標の一つとして「環境と調和した持続可能な未来社会への貢献」を設定しています。いかに循環型社会の実現という現代の課題に取り組んでいくか、創業200年を超える歴史の中で、いま時代に即した持続可能な未来社会へのチャレンジを続けています。

廃棄卵殻原料化の着想とメリット

枯渇性資源からバイオマスの「卵殻」へ。

ガラス製品の原料としてアップサイクル

今回の取り組みは、イノベーション推進部が環境などの社会課題の解決と社会貢献をテーマとして新たなビジネスモデルを検討し始めていた頃、青森出張の際に土産のホタテを持ち帰り、その貝殻を廃棄せず再利用できないかと着想したことが始まりでした。

ガラスの原料はけい砂、ソーダ灰、石灰石です。貝殻の成分も石灰石と同じ炭酸カルシウムであり、石灰石に置き換えることが可能です。試験溶融を行ったところ、石灰石をホタテの貝殻に100%置換しても問題ありませんでした。しかし、青森県から愛知県まで約1,000kmの輸送が必要となり環境負荷の軽減という点でSDGsの方向性にはそぐわないものでした。次に着目したのが、隣県の三重県のカキの貝殻でした。輸送距離も短く障壁はないはずでしたが、カキ殻は不純物が多くガラスが着色してしまい断念せざるを得ませんでした。その後も愛知県内で生物由来の殻を探す作業を続け、2020年秋、「鶏卵の殻」にたどり着きました。卵殻の提供元は岩倉市の隣、小牧市にある液卵製造・加工会社でした。

卵を生む鶏は植物をえさとしており、その卵殻はバイオマスな原料と捉えることができますが、液卵製造・加工会社では100%リサイクルできずに廃棄されていました。これを再生利用することによりサーキュラーエコノミーにもCO2排出量削減にも貢献することができます。さらに枯渇性資源の石灰石を再生可能なバイオマス資源に置換することで再生可能な資源に代替でき、「3R+リニューアブル」の実現につながります。

液卵製造・加工会社が費用をかけて廃棄処理していた卵殻を、ガラス製造に利用できる原料として購入し、ガラスびんやガラス食器など価値あるプロダクトへのアップサイクルを実現したこの取り組みは、排出処理をする企業にとっては廃棄物量と費用の削減となります。また廃棄卵殻をガラス原料として使用することで石塚硝子側のコストダウンと環境負荷低減にもつながり、双方にメリットを生む流れができます。

愛知県内で卵殻を調達することで地域循環共生圏での資源循環が実現でき、輸送時に排出するCO2排出量の削減に繋がります。このプロジェクトは、食品業界とガラス業界で垣根を越えて実現した初の試みであり、愛知発の技術として日本や世界でのロールモデルとなりえると考えています。

卵殻廃棄物の活用による効果

- 卵の加工工場

- ・廃棄物排出量減。→環境負荷低減。

- ・処理費用削減→有価物へ。

- 石塚硝子

- ・1トンの置換で、600kgのCO2排出削減効果。

(石灰石の調達+CaC03分解に関わる排出減) - ・石灰石に比べ原料コストもダウン。

- ・SDGsへの具体的貢献。

- ・天然資源の石灰石の採掘量削減。

卵殻原料ガラスの工業化の過程

石灰石から卵殻への100%置換が可能に。

低コストにも繋がる工業化を実現

2020年10月、卵殻からガラス原料化への取り組みが始まり、2021年1月に社内承認を受けた後に、新事業機能材料カンパニーから食器部門に取り組み内容を提案したところ、賛同を得てプロジェクト化されました。その後ラボテストをくり返しながら、ある程度工業化が見えてきた2022年2月にニュースリリースを配信しました。

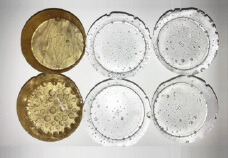

このラボでの過程で、卵殻の成分分析を行なった結果、卵殻のカルシウム成分は卵殻膜と水分により石灰石よりも若干少ない数値を示しますが、基準以上の含有率であり、不純物、とくに鉄分が少なくガラス原料として適性があることがわかりました。坩堝(るつぼ)底部でアンバー色が形成されていましたが、この着色は卵殻膜が含む炭素と硫黄によるものと推測し、カレットを40%使用した上で、卵殻置換率を変えながらラボテストした結果、ガラス中の泡も大きな差は確認されずラボレベルでは100%置換が可能となりました。

これらの結果をふまえ実炉テストでは、卵殻置換率を徐々に上げながら卵殻膜による着色を抑えるために、独自の計算式を用いたカーボン使用量の調整による酸化還元雰囲気をコントロールすることで、高品質な透明ガラス製品を製造できる状態にまで到達しました。

また卵殻プロジェクトが順調に進んだ背景には、コスト面での設備投資や、廃棄卵殻を原料に最適化するための費用がほとんどかからなかったことが挙げられます。廃棄卵殻は液卵製造・加工会社で乾燥され、細かく砕かれた状態で保管されたものをフレコンバッグに詰めて納入されます。納入後は、そのまま調合工程での使用が可能になりました。工場ラインの設備も遊休設備を使用することができ、投入機やホッパーやスケーラーといった追加の投資も必要ありませんでした。

卵殻石灰でガラス実装化への実験プロセス

試験的に溶融

- 食器石灰との比較

-

- 卵殻

- 灰化卵殻

- 食器石灰

溶融性は食器石灰と

大差なし

- 坩堝(るつぼ)サイズでの比較

-

- 1kg

坩堝 - 10g

ビート皿 - 500g

坩堝

- 1kg

1kgで溶融した際、

着色が見られた

実際の炉にあわせカレットを40%使用

ガラス中の泡も大きな差は確認されず。

ラボレベルでは100%置換OK

試験的に溶融されたガラス

- 卵殻

置換率 - 1%

- 5%

- 10%

- 30%

- 50%

- 100%

実際の溶融炉は比表面積が小さく、

より有機物の還元作用が出るため

慎重な置換が必要

再度実験検証

カレットの使用に加え、

カーボン使用量の調整

(独自の計算式を用いる)上記の試験的に溶融されたガラスと、

同等の結果が得られる

残る課題は卵殻膜でした。実炉では、卵殻の置換率を数%に留めていますが、ガラスの色調に影響を与える卵殻膜の除去技術や運用技術が確立していければ、理論上は石灰石フリーのガラスも製造できる可能性があります。卵殻膜の除去技術としては、熱処理や風力分離などが考えられ、今後検討を重ねて、これらの手段を用いて卵殻膜の含有率を3%程度まで除去できれば、卵殻への置換を安定的に20%程度まで引き上げることができます。

製造工程

卵殻納入・保管

-

- 写真上から

- ・850kgの卵殻が入ったフレコンバックの保管場所

- ・卵殻の状態は乾燥しており、破砕片の大きさは揃っている

調合工程へ

-

- 写真上から

- ・クレーンで卵殻入りのフレコンバックを吊り上げる

- ・卵殻が投入されスムーズに落下している

-

- 写真上から

- ・ホッパー投入口(穴の形状に工夫あり)

- ・卵殻が投入されスムーズに落下している

「卵殻」ガラス製品化の可能性

「卵殻」を廃棄物から資源にアップサイクル。

サステナブルなガラス製品として量産化を目指す

廃棄卵殻のガラス原料化は、ガラス原料の枯渇性資源(石灰石)の再生可能なバイオマス原料への代替・置換の側面だけでなく、未利用廃棄物の再資源化による有効利用の側面もあります。また、近隣地域での循環が行われていることで、輸送時のCO2排出量の削減や地域循環型共生が可能となります。石塚硝子ではガラスびん原料への水平展開を始めており、環境負荷軽減に貢献するサステナブルなガラス製品の製造を目指しています。

現在の年間の卵殻使用量は約100tですが、卵殻が卵1個当たり重量の10%程度(約7g)と考えると、卵約1,500万個分程度の卵殻を廃棄物から資源へ転換して利用していることになります。さらにより多くの卵殻を受入れるように、現在数%の卵殻使用率を引き上げるための技術・設備の検討を進めています。

「卵殻」から、その次の未来へ

先駆的・独創的な視点での取り組みで環境課題を解決し、

ガラス産業の一員として社会的責任を果たす

現在、未利用廃棄物の資源活用で注目しているテーマが太陽光パネルです。2030年代から、太陽パネルに使用したガラスの大量廃棄が始まると言われています。たとえば銀の電極部分や枠などは有価物であり、都市鉱山の一つとして資源化が可能ですが、太陽光パネルの6割以上を占めるガラスについては、今のところ再利用の道がありません。埋め立て廃棄物となる可能性が高くなります。

石塚硝子では、太陽光パネルの廃棄は社会問題でもあり、未利用廃棄物の資源活用を通して、その解決に貢献することに意味があると考え、既にこのガラスを再資源化するためのテストを終え、ニュースリリースも配信しています。

石塚硝子では、ガラス産業として本質的に大量のCO2を排出する業態であることに課題感を持っており、排出量の削減につながり、地球環境へ配慮したサステナブルな取り組みが必須と認識しています。これからも先駆的・独創的な視点での検証を通じて、バイオマス資源活用による、ガラスの「3R+リニューアブル」とサーキュラーエコノミーへの貢献、天然資源利用量やCO2排出量の削減などを実現し、SDGsの「つくる責任、つかう責任」を達成するために社会的責任を果たしていきたいと考えています。

卵殻利用ガラス製品

開発プロジェクトの皆さん

- 後列左側から

環境部 担当課長

加藤さん

執行役員 環境部長

山内さん

環境部 リーダー

中島さん

- 前列左側から

ガラスびんカンパニー

生産本部びん生産部

チームリーダー横西さん

新事業・機能材料カンパニー

イノベーション推進部

リーダー両角さん

ガラスカンパニー

執行役員

生産本部工場長古々本さん

本件に関するお問い合わせ先

新事業・機能材料カンパニー

イノベーション推進部

TEL:0587-37-2762

URL:https://www.ishizuka.co.jp/

E-mail:info@ishizuka.co.jp