リサイクル

ガラスびんのリサイクルは

水平リサイクル

「びんtoびん」が基本。

リサイクルしても

品質はそのまま。

何回でもびんに

生まれかわります

使い終わったガラスびんは、カレット(再生原料)に加工され、

新しいガラスびんの原料やその他の用途に再生利用されます。

カレットを、新しいガラスびんの原料として利用することにより、

大切な天然資源を節約でき、さらに原料を溶かす時間が短縮され、

省エネルギー・GHG*排出量の削減にもなります。

びんをリサイクルすると

いいことがある

- 天然資源の節約

- 何回もリサイクルできるので

天然資源の使用量を減らせる

- 省エネルギー

- カレットを使うことで溶かす

エネルギーを削減

- 廃棄物削減

- 何回もリサイクルできるので

ごみの量を削減

- 気候変動の抑制

- 原料起因と燃料起因の

GHG*排出量を削減

*GHG(Greenhouse Gas)=温室効果ガス

地球温暖化の原因となるCO2(二酸化炭素)、

CH4(メタン)、N2O(亜酸化窒素)、フロンなどをいう。

細かく砕かれて

「カレット」と呼ばれる

再生原料に。

何回リサイクルされても

品質は変わりません。

使い終わったワンウェイびんや使えなくなったリターナブルびんは、市町村等で回収された後、カレット工場でカレットに加工されます。ガラスびんはリサイクルされても品質は変わりません。この特性から高度な水平リサイクルである「びん to びん」が可能で、何回でもガラスびんに再生利用できます。

カレットを使用することで、

天然原料の節約をはじめ、

環境負荷の軽減に貢献しています。

「びん to びん」のリサイクルでは、カレットを使用することで原料となる天然資源を節約できるだけでなくGHG排出量も削減でます。一般的にカレットの使用比率を10%増加させることで、ガラス溶融に必要なエネルギーを約2.5%節約することができます。この溶融エネルギーの削減により、気候変動の原因となるGHG排出量も削減できます。さらに主原料であるソーダ灰や石灰石は溶融時にCO2が発生するため、カレットを増量することによりそのCO2排出量も削減することができます。

もたらす

地球温暖化対策効果

詳しくは

こちらから

リサイクルされた

カレットの約80%は、

再びガラスびんに。

ガラスびんの

再生原料利用率は約75%。

国内に流通するガラスびんのうち約70%がリサイクルされ、そのうちの約80%がガラスびんに水平リサイクルされています。ガラス容器製造業は資源有効利用促進法で特定再利用業種に指定され、再生資源の利用に取り組むことが定められており、カレット利用率(原料に占めるカレットの使用比率)の目標値が判断基準省令で5年ごとに定められています。カレット利用率は概ね75%で推移しており、ガラスびんの再生原料の使用比率は極めて高いといえます。

びん to びん率=びん用途再商品化量÷再商品化量総計(びん用途+その他用途)

リサイクル率=再商品化量総計(びん用途+その他用途)÷国内びん出荷量(びん出荷量-輸出量+輸入量)

カレット利用率=カレット使用量÷総溶解量

ガラスびんを生産するには、

高品質な

カレットが必要。

自治体の分別・運搬と

選別での品質向上が求められる。

ガラスびんの品質はカレットの品質に、カレットの品質は自治体の選別精度に影響されます。空きびんを収集する自治体には分別収集と色別の選別が求められています。ガラスびんをもっと有効にリサイクルするためには、空きびん(無色と茶色)収集量の拡大が必要であり、カレット利用率の上昇にも繋がります。空きびんの収集・運搬方法、選別精度について自治体の理解と協力を得るために、啓発活動を積極的に実施しています。

色選別された回収コンテナ

色選別された回収コンテナ

資源化センターでの色選別

資源化センターでの色選別

水平リサイクルを基本に、

他用途リサイクルも含め、

ガラスびんのリサイクルは

国内で完結。

ガラスびんのリサイクルは、消費者・自治体・再生原料製造事業者(カレット商)・ガラスびんメーカーとのパートナーシップにより成り立っています。1974年から国内循環システムを構築し、国内で発生した空きびんはすべて国内でリサイクルが完結しています。「びん to びん」の水平リサイクルが基本で、ガラスびんの再生原料に適さないものは、びん以外の「他用途」に再生利用されます。用途別の構成比はびん用途が約80%で他用途が約20%となっています。他用途への利用は、住宅用断熱材のガラス短繊維や、土木用の路床・路盤埋戻用砂・骨材などのリサイクル用途があります。

再生原料のカレットは3種類

無色カレット

茶色カレット

その他の

色カレット

「無色」と「茶色」は、

ほぼ100%

ガラスびんに

「その他の色」は

約45%が

ガラスびんに

ガラスびんリサイクルの流れ

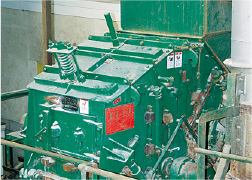

カレット工場の流れ

高品質のカレットを

生産するために、

工程ごとの異物除去を

徹底しています。

ワンウェイびんや使えなくなったリターナブルびんを、ガラスびんの再生原料となる高品質なカレットに加工するために、徹底した品質管理のもと異物除去を行います。

1次選別

目視で空きびん以外の異物を取り除く

破砕

空きびんを細かく

ガラス片に砕く

ラベル剥離

ガラス片に付いている

ラベルを剥がす

※水洗いをしないカレット工場もあります

水洗い※

ガラス片に付いている

汚れを洗浄

磁気選別

磁気によりキャップや鉄類を除去

風力選別

風力で紙片やビニールを

除去

陶磁器選別

光とカメラでセトモノや

異物を除去

手選別

目視でチェックして

異物を除去

金属選別

細かい金属類を探知機で

除去

完成

ガラスびんの原料として

利用可能